|

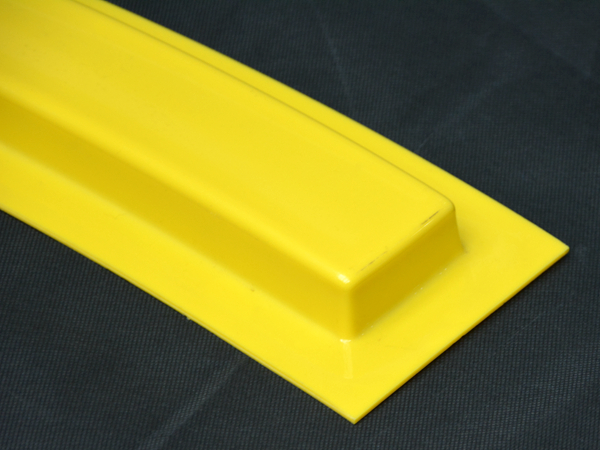

類别:PC吸塑成型 |

型号:goodbong—018 |

|

品牌 |

古德邦(goodbong) |

|

吸塑加工形式 |

機加工 |

|

制作周期 |

4~10天 |

|

超薄滾動燈箱制作材質 |

ABS、亞克力等 |

|

尺寸 |

按客戶需求定制 |

|

超薄滾動燈箱質保期 |

使用(yòng)3~5年 |

|

形狀 |

按客戶提供圖片尺寸 |

|

電耗 |

60w |

|

規格 |

按客戶需求 |

|

超薄滾動燈箱産品包裝 |

近距離堅固紙箱,遠(yuǎn)距離木(mù)箱包裝 |

|

物(wù)流運輸 |

陸運、海運、空運,國内3~5天,國外5~20天 |

随著(zhe)現代化(huà)制造技術的(de)不斷發展,吸塑成型技術作爲一種重要的(de)塑料加工方法,被廣泛應用(yòng)于各個(gè)領域,尤其在PC闆制品的(de)生産中發揮著(zhe)重要作用(yòng)。PC闆吸塑成型是指将加熱(rè)的(de)PC闆材料通(tōng)過吸引力使其貼附于模具表面,并在冷(lěng)卻後形成所需形狀的(de)一種加工方法。下(xià)面将介紹PC闆吸塑成型的(de)工藝流程。

首先,PC闆吸塑成型的(de)工藝流程通(tōng)常包括以下(xià)幾個(gè)步驟:模具設計、原料準備、熱(rè)壓成型、冷(lěng)卻固化(huà)、脫模和(hé)修整等。在整個(gè)生産過程中,每個(gè)步都至關重要,需要嚴格控制各項參數,以确保成品質量。

在模具設計階段,根據産品的(de)形狀和(hé)尺寸要求,設計對(duì)應的(de)吸塑模具。模具的(de)設計需要考慮到PC闆的(de)收縮率、變形情況以及産品表面的(de)要求等因素。設計好的(de)模具能夠保證吸塑成型的(de)成功。

原料準備階段是PC闆吸塑成型的(de)前期準備工作。在生産過程中,需要選擇好的(de)PC闆作爲原料,并按照(zhào)一定的(de)比例進行混合配料。在配料過程中需要根據産品的(de)要求添加适量的(de)添加劑,以提高(gāo)PC闆的(de)韌性和(hé)耐磨性。

随後是熱(rè)壓成型階段,将經過預處理(lǐ)的(de)PC闆材料放入加熱(rè)的(de)吸塑機中,通(tōng)過加熱(rè)由硬變軟的(de)PC闆,使其可(kě)以貼合模具表面。在吸力的(de)作用(yòng)下(xià),PC闆貼附于模具表面,模具的(de)結構和(hé)設計決定了(le)産品的(de)形狀。

冷(lěng)卻固化(huà)階段是将成型後的(de)PC闆通(tōng)過冷(lěng)卻系統進行冷(lěng)卻,使其在模具内快(kuài)速冷(lěng)卻固化(huà)。冷(lěng)卻的(de)速度和(hé)溫度控制是保證成品質量的(de)關鍵因素。在此過程中,需要确保PC闆充分(fēn)固化(huà),以避免産品變形或開裂,脫模和(hé)修整是整個(gè)PC闆吸塑成型工藝的(de)步驟。脫模是指将冷(lěng)卻固化(huà)後的(de)PC闆産品從模具中取出,需要謹慎操作以避免損壞産品。取出後的(de)産品需要進行修整,包括去除邊角毛刺、修正表面缺陷等工序,以使産品達到客戶的(de)要求。

總的(de)來(lái)說,PC闆吸塑成型作爲一種先進的(de)塑料加工技術,在現代制造業中有著(zhe)廣泛的(de)應用(yòng)。通(tōng)過精心設計的(de)模具和(hé)嚴格控制的(de)工藝流程,可(kě)以生産出高(gāo)質量的(de)PC闆制品,滿足不同行業的(de)需求。雖然PC闆吸塑成型工藝流程較爲複雜(zá),但通(tōng)過不斷改進工藝技術和(hé)設備,相信在未來(lái)會有更廣闊的(de)發展前景。